板式換熱機組的結構特點可從核心部件設計、集成化配置、材料工藝及智能控制等多維度解析,具體如下:

一、核心傳熱元件:波紋板片的高效設計

-

板片結構與流道優化

采用人字形或水平平直波紋金屬板片(厚度 0.4-0.6mm)疊裝而成,形成狹窄流道(流道間距 3-6mm)。波紋設計通過以下方式強化傳熱:- 湍流誘導:波紋角度(通常為 30°-60°)使流體在低流速下(雷諾數≥150)即可形成強烈湍流,破壞邊界層,傳熱系數可達 5000-8000 W/(m²?K),是管殼式換熱器的 3-5 倍。

- 逆流布置:冷熱流體在相鄰板片間逆向流動,對數平均溫差利用率達 95%,較順流設計節能 20% 以上。

- 多通道組合:通過串聯、并聯或交叉流排列,可實現 3 種以上流體同時換熱,滿足復雜工藝需求。

-

材料多樣性與針對性

板片材質根據介質特性選擇:- 不銹鋼(304/316L):適用于凈水、油類等常規介質,導熱系數約 14.4 W/(m?K),成本較低。

- 鈦及鈦鈀合金:抗海水腐蝕(氯離子濃度≤10000ppm),耐溫達 150℃,但成本較高。

- 哈氏合金(C-276):適用于濃硫酸、鹽酸等強腐蝕環境,耐溫可達 200℃。

- 新型材料:石墨烯涂層板片導熱系數提升 30%,激光焊接微通道板片適用于超臨界工況(700℃、25MPa)。

二、模塊化集成與緊湊布局

-

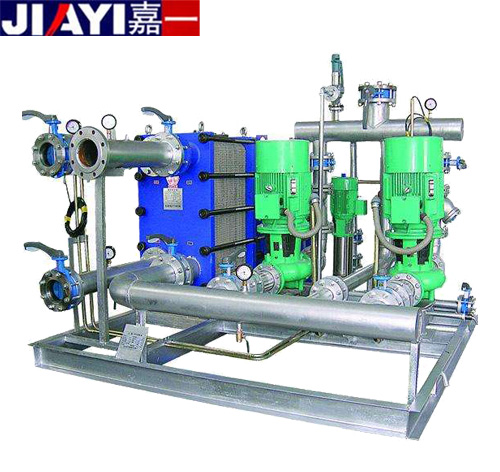

撬裝式結構設計

將板式換熱器、循環泵、補水泵、溫控閥組、電控柜等組件集成于鋼制框架內,形成標準化模塊:- 空間優勢:占地面積僅為管殼式換熱器的 1/3,安裝空間節省 50% 以上,尤其適合城市中心或高層建筑。

- 運輸便捷:模塊化設計支持整體運輸,縮短現場安裝周期 30% 以上。

-

多組件協同配置

- 泵組系統:循環泵采用變頻控制(節能 30-50%),補水泵自動維持系統壓力穩定,噪音低于 50dB。

- 過濾與除污:內置 Y 型過濾器(過濾精度 0.5-2mm)和自動反沖洗裝置,減少板片結垢風險。

- 閥門儀表:配備電動調節閥、壓力傳感器、溫度變送器等,實現流量與溫度的精準控制。

三、密封技術與耐壓性能

-

多場景密封方案

- 可拆卸密封:EPDM 或氟橡膠墊片適用于≤1.6MPa、≤120℃工況,安裝維護便捷,但高溫高壓下可能泄漏。

- 焊接密封:全焊接板片(激光焊或銅釬焊)可承受 2.5MPa 壓力和 150℃高溫,適用于石油化工等高要求場景。

- 新型密封:波紋金屬墊片(耐溫 250℃)和膨脹石墨密封適用于中高壓(4.0MPa)、高溫(300℃)工況。

-

結構強度設計

- 框架支撐:采用 Q235B 或 SS304 鋼制框架,通過夾緊螺栓(M16-M30)壓縮板束,承壓能力達 2.5MPa。

- 板片強化:人字形波紋交叉點形成密集支點(密度約 200 點 /m²),分散應力,防止變形。

四、智能控制與維護便利性

-

全自動化控制系統

- 閉環調節:PLC 根據二次側供水溫度(精度 ±0.5℃)和室外溫度聯動調節一次側電動閥開度,實現恒溫控制。

- 數據監控:集成 5G 模塊實時采集流量、壓力、能耗等數據,支持遠程診斷與故障預警。

- 變頻節能:循環泵根據熱負荷自動調整轉速,降低電耗 30-50%,符合歐盟 ErP 能效標準。

-

易維護結構設計

- 可拆卸板束:松開夾緊螺栓即可拆卸板片,便于機械清洗或更換,維護周期延長至 3-5 年。

- 防結垢措施:優化流道設計(流速≥0.6m/s)、安裝電子除垢儀(頻率 20-40kHz),結垢速率降低 70%。

五、特殊場景適應性

-

多介質處理能力

支持蒸汽 - 水、水 - 水、油 - 水等多種換熱形式,一次側熱源可兼容 0.1-2.5MPa 蒸汽或 130℃高溫水。 -

極端工況設計

- 超高壓:采用哈氏合金板片和全焊接結構,可承受 25MPa 壓力(如超臨界 CO?發電)。

- 超高溫:碳化硅 - 石墨烯復合涂層板片適用于 700℃煙氣余熱回收,抗熱震性提升 300%。

六、典型應用場景

- 集中供熱:替代傳統換熱站,熱回收率超 90%,年節省蒸汽 15 萬噸(如某純堿項目)。

- 工業冷卻:在合成氨工藝中冷卻效率提升 25%,設備體積縮小 50%。

- 食品醫藥:120℃瞬時滅菌工藝中傳熱效率提升 20%,營養損失降低 15%。

通過上述結構特點,板式換熱機組在能效、空間、維護等方面展現出顯著優勢,成為現代熱能系統的核心設備。未來趨勢將聚焦于智能化(AI 預測性維護)、材料創新(高溫合金)及模塊化擴展(支持 2000㎡換熱面積),以適應碳中和背景下的低碳需求。

客服QQ

客服QQ